全國服務熱線

400-666-4000近日,國內(nèi)首臺80噸級液氧甲烷火箭發(fā)動機200s全系統(tǒng)試車圓滿成功。這臺被譽為火箭心臟的“龐然大物”正是由大族激光智能裝備集團研發(fā)的RK1Z激光焊接設備焊接完成的。由大族激光技術團隊集數(shù)年之功在夾層噴管技術取得重大技術突破,實現(xiàn)了航天領域異種金屬三維曲面全自動激光焊接。這也是我國首次將激光焊夾層噴管工藝運用在火箭發(fā)動機噴管上,填補了國內(nèi)該領域的技術空白。

近年來,隨著市場對于太空探索需求的迅猛增長以及全球微納衛(wèi)星互聯(lián)網(wǎng)化技術日趨成熟,國際上出現(xiàn)了一批以美國的Space X 、Blue origin為代表的私人航天公司。在過去五年間,隨著政策解凍及資本對于未來航天發(fā)射市場普遍看好,中國商業(yè)航天領域至少出現(xiàn)了100家新公司(藍箭航空、星際榮耀、零壹空間、深藍航空、翎客航空等),這種轉(zhuǎn)變是中國商業(yè)航空航天快速發(fā)展的縮影。

伴隨高企的火箭發(fā)射需求的是巨大的火箭發(fā)動機市場缺口。發(fā)動機作為火箭的心臟,惡劣的工況對火箭發(fā)動機結(jié)構(gòu)提出了苛刻的要求。噴管身部區(qū)域需要承受尾焰氣流沖擊及強烈震動,高速射流速度超過4馬赫。噴管延伸段夾層內(nèi)外僅僅相隔1mm則是冰火兩重天:夾層內(nèi)部流淌著低于-100℃的低溫燃料,而在夾層外部則是超過3000℃的超聲速尾焰氣流沖擊,夾層需要承受幾十甚至上百個大氣壓力沖擊以及帶來的強烈震動;一系列的嚴苛要求對發(fā)動機焊接質(zhì)量提出了巨大的挑戰(zhàn)。

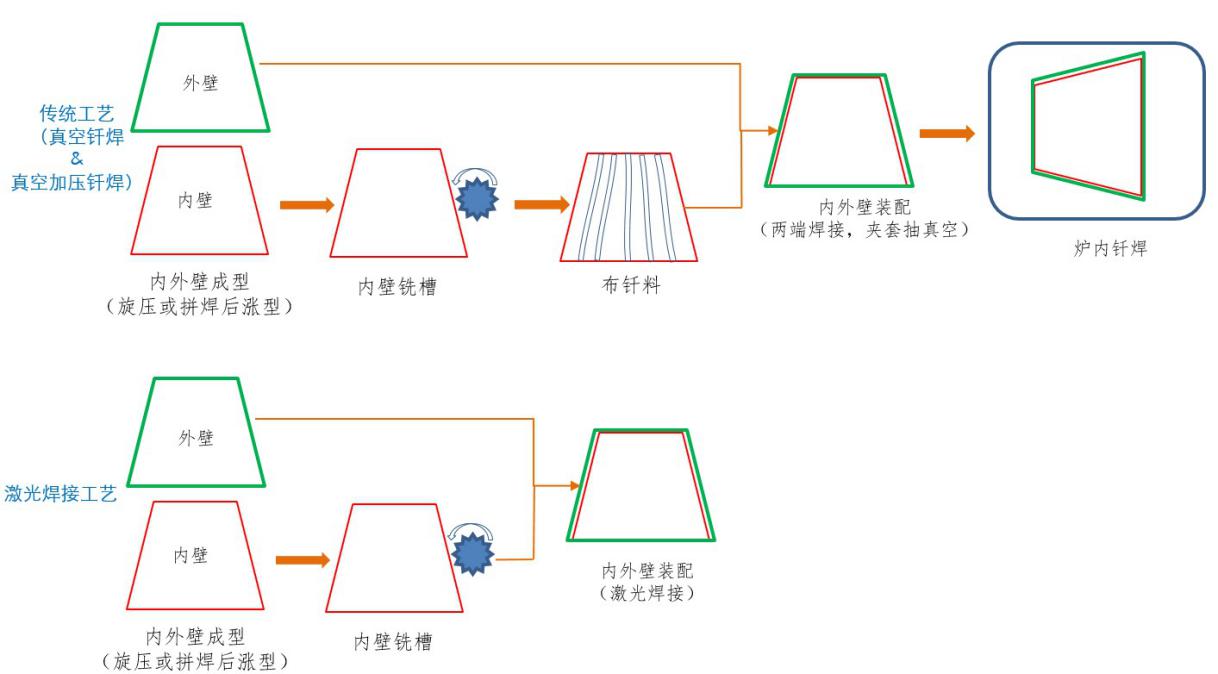

激光作為火箭發(fā)動機身部及噴管延伸段焊接方式有眾多優(yōu)勢。傳統(tǒng)的火箭發(fā)動機噴管延伸段分為:再生冷卻式、輻射冷卻式、排放冷卻式、燒蝕冷風式。真空釬焊是銑槽式再生冷卻噴管夾層的常規(guī)焊接方法,此方式焊縫強度一般,操作流程復雜,焊接需在真空環(huán)境中進行,焊接過程難以實現(xiàn)自動化,且對操作人員技術水平要求較高。國內(nèi)具有生產(chǎn)液體火箭發(fā)動機噴管能力的設備均為航天科技集團旗下的7103廠、211廠所擁有,制造周期長,生產(chǎn)成本高。經(jīng)過分析與論證,激光焊接作為銑槽式再生冷卻噴管夾層結(jié)構(gòu)焊接的首選,具有制造周期短,自動化程度高,環(huán)境要求低等眾多優(yōu)勢,可大大縮短火箭發(fā)動機噴管研制周期(可壓縮至10h),降低噴管的制造成本,從而有效降低火箭的發(fā)射成本。