全國服務熱線

400-666-4000 1.輔助支撐機構的設計

原有切管機的輔助支撐機構采用升降輪式支撐機構,支撐輪上有多個不同半徑的開槽,不同半徑的管材支撐在與之半徑相近的支撐輪上,屬于有級支撐,無法對不同半徑的管材提供可靠的支撐。改進后的輔助支撐機構采用無極浮動支撐方式,通過伺服機構控制支撐面隨管材轉動而上下浮動,使管材與支撐面始終貼合,實現對不同長度、不同半徑管材的有效支撐的同時,有效降低了管材高速旋轉時的顫動,提高了加工精度。

輔助支撐機構

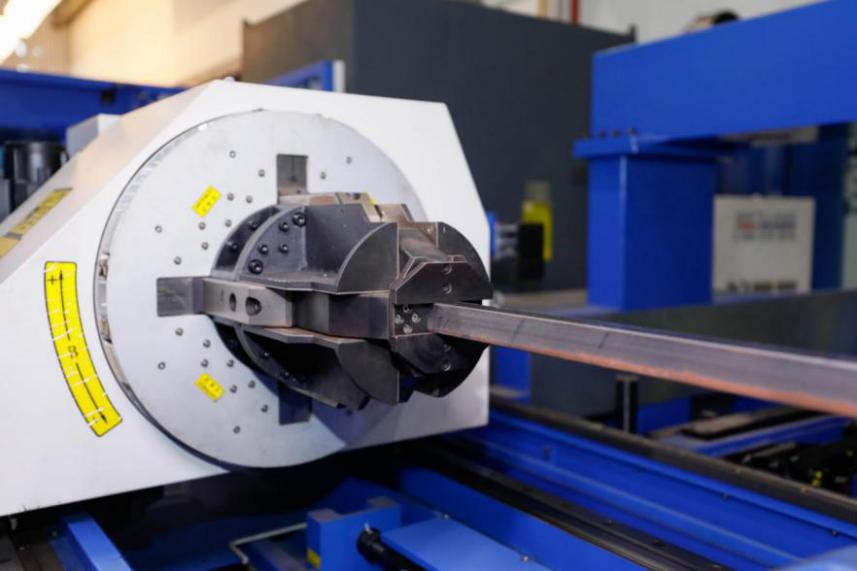

2.夾持系統的研發

原有夾持系統的夾緊氣缸隨夾頭一起旋轉,采用旋轉密封方式為夾緊氣缸提供動力,夾緊力小,且密封容易漏氣,易損壞器件,夾緊后無信號反饋,最大夾緊重量為200公斤。

改進后的夾持系統,由兩組滑板、數控旋轉臺和四爪對抓自定心氣動夾頭組成,其中一組移動(X軸),另一組固定在床身上。通過大族智控數控系統控制交流伺服電機驅動送料夾頭,實現X軸方向的快速移動和送料,完成上料、切割送料。四爪自定心對抓氣動夾頭采用氣動夾緊。兩個夾爪聯動,實現自定心功能;兩對對抓卡爪單獨運動,實現對不同形狀管材的自定心夾緊。改進后的夾緊氣缸不再隨夾頭旋轉,無密封漏氣風險,最大夾緊重量提高到200公斤,夾緊后有反饋信號,且可以自動檢測管材規格,并與程序進行比較,判斷是否上錯管材,實現對不同長度,不同形狀管材的定位、夾緊和比對。

夾持系統

3.上、下料系統的自動化

原有的切管機上料裝置采用兩級鏈條滾動式上料、電動推桿分管,結構復雜、效率低、管材表面易被劃傷。改進后的全自動上料分揀系統,采用尼龍面上滑動式上料方式,限位推動分管,機構結構簡單、可靠,實現了對不同長度、不同半徑,不同形狀管材的自動化上料,減輕了工人的勞動強度,提高了生產效率。

自動上料分揀系統

原有的切管機下料裝置采用升降輪式支撐,小件管材和廢料易進入支撐輪與滑板之間的間隙,與加工后的工件刮擦,影響加工質量。改進后的下料系統采用浮動式支撐方式,將小的轉軸鑲嵌在支撐板中,實現支撐板隨管材的轉動而上下浮動,緊密貼合管材型面,減少工件之間、工件與廢料間的刮擦,保證加工后管材的質量,提高了加工效率。

自動下料系統